La aplicación de la metodología BIM crea muchas oportunidades y desafíos. La tecnología BIM proporciona un proyecto desde una fase inicial, un mayor control y precisión a los miembros del mismo que pueden gestionar más eficientemente algunas variables como el costo, la calidad y el tiempo. Estos tipos de beneficios tienen una gran influencia en la productividad y la eficiencia de la producción, además de cada actividad relacionada con la gestión de la información. Como resultado, el diseño de información es explícito y a disposición de todos los interesados que luego son capaces de apoyar iniciativas de toma de decisiones a través de una mejor gestión, uso e intercambio de información.

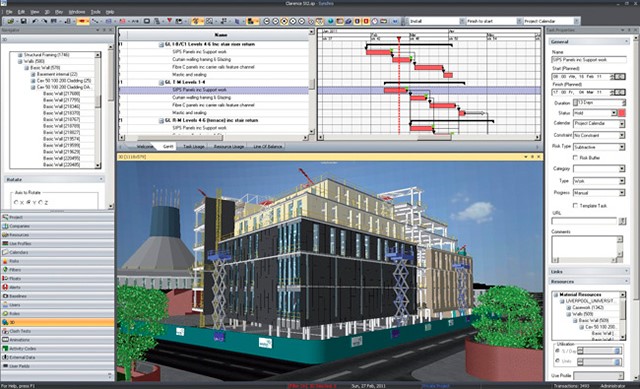

Una de las ventajas de BIM en la fase de ejecución es la capacidad de comprobar previamente todos los componentes del proyecto, por lo tanto, el control y la planificación anticipada del proceso de construcción, reduciendo la necesidad de disponer de inventarios en la obra y la minimización de los costos. Además, BIM tiene también la capacidad de realizar un seguimiento del avance del proyecto mediante la actualización periódica de las fechas de instalación de ambas estructuras y sistemas para el modelo. La función 4D, permite una visualización gráfica del proyecto con el cronograma, dando también la posibilidad de visualizar la vista virtual del proyecto en cualquier momento del proyecto. Esta funcionalidad no solo permite recortar costos, sino también brinda una mayor posibilidad para gestionar mejor el aspecto logístico.

Fuente: https://www.tekla.com/la/sobre/webinarios/c%C3%B3mo-presupuestar-planificar-y-ejecutar-obra-con-tekla

A continuación, se presenta una serie de beneficios de la aplicación de la metodología BIM en la ejecución de proyectos.

Mayor colaboración y comunicación

Los modelos BIM digitales permiten compartir, colaborar y crear versiones que los planos de dibujo en papel no permiten. Con herramientas basadas en la nube la colaboración BIM puede darse sin problemas en todas las disciplinas dentro del proyecto. Permitiendo a los equipos compartir modelos de proyectos y coordinar la planificación, asegurando que todos los interesados en el diseño tengan una idea del proyecto.

El acceso a la nube también permite a los equipos de proyecto llevar la oficina al campo. Con aplicaciones y herramientas BIM, los equipos pueden revisar modelos en el sitio y en sus dispositivos móviles, asegurando que tengan acceso a información actualizada del proyecto en cualquier momento.

Fuente: https://www.inycom.es/soluciones-tecnologicas-comunicacion-y-colaboracion

Visualización del proyecto en pre-construcción

Al usar BIM, puede planificar y visualizar todo el proyecto durante la pre-construcción. Las simulaciones de uso del espacio y las visualizaciones en 3D permiten a los clientes experimentar cómo se verá el espacio, ofreciendo la posibilidad de realizar cambios antes de comenzar la construcción. Tener una mejor visión general desde el principio minimiza los costosos y largos cambios posteriores.

Fuente: http://www.hildebrandt.cl/en-que-consiste-el-modelo-bim/

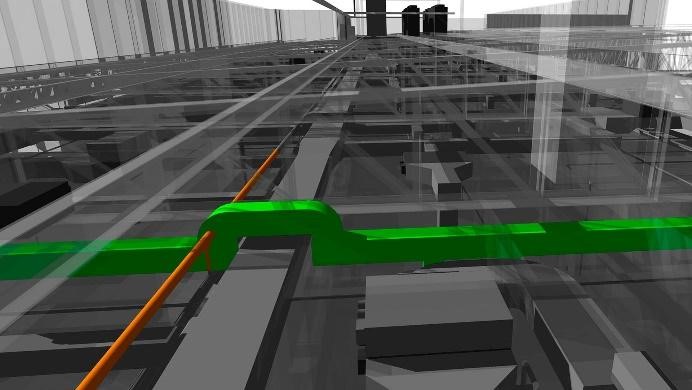

Detección de conflictos

Con determinados softwares BIM es posible determinar y evitar conflictos con la detección automática de conflictos. Al evitar enfrentamientos, reduce la cantidad de retrabajo necesario en un trabajo determinado. Con BIM, tiene la oportunidad de planificarlo justo antes de construir en el sitio. Puede evitar cambios de última hora y problemas imprevistos al permitir una fácil revisión y comentarios en múltiples disciplinas.

Fuente: https://quebec.com.mx/

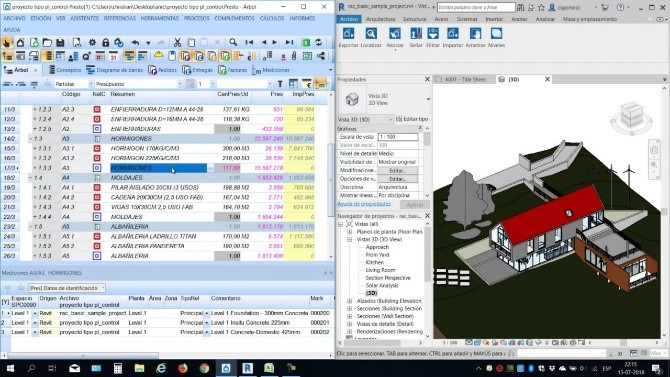

Estimación de costos basada en los modelos

Durante la ejecución es de vital importancia llevar un adecuado control del costo del proyecto, la implementación de un modelo BIM 5D es efectiva ya que la información de costos se encuentra parametrizada.

Fuente: https://www.construcosto.do/2020/01/presupuesto-bim-construccion-republica-dominicana/presto-bim/

Programación y secuenciación mejorada

De la misma manera que muchos de estos beneficios ahorran dinero, ahorran tiempo al reducir el tiempo de los ciclos del proyecto y eliminar los contratiempos del cronograma de construcción. BIM permite que el diseño y la documentación se realicen al mismo tiempo, y que la documentación se cambie fácilmente para adaptarse a la nueva información, como las condiciones del sitio. Los horarios pueden planificarse con mayor precisión y comunicarse exactamente.

Fuente: https://www.eadic.com/cursos/arquitectura-edificacion-urbanismo/synchro-planificacion-y-control-bim-del-desarrollo-del-proyecto-y-la-obra-integracion-4d/

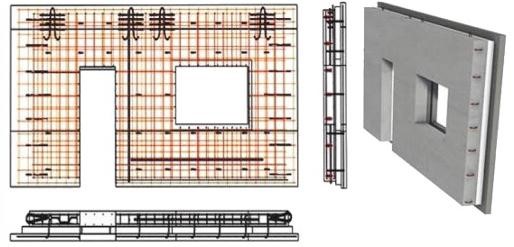

Mayor productividad en la prefabricación

Los datos BIM se pueden utilizar para generar instantáneamente dibujos de producción o bases de datos para fines de fabricación, lo que permite un mayor uso de la tecnología de prefabricación y construcción modular. Al diseñar, detallar y construir fuera del sitio en un entorno controlado, puede disminuir el desperdicio, aumentar la eficiencia y reducir los costos de mano de obra y materiales.

Fuente: https://www.researchgate.net/figure/Figura-1-Planos-y-modelo-de-muro-prefabricado-en-metodologia-s-BIM-2012-8_fig1_271325591

Aumento de la seguridad

BIM puede ayudar a mejorar la seguridad de la construcción al identificar los peligros antes de que se conviertan en problemas, y evitar riesgos físicos al visualizar y planificar la logística del sitio con anticipación. El análisis visual de riesgos y las evaluaciones de seguridad pueden ayudar a garantizar la seguridad en el transcurso de la ejecución del proyecto.

Fuente: https://www.autodesk.es/bim-360/construction-management-software/security/

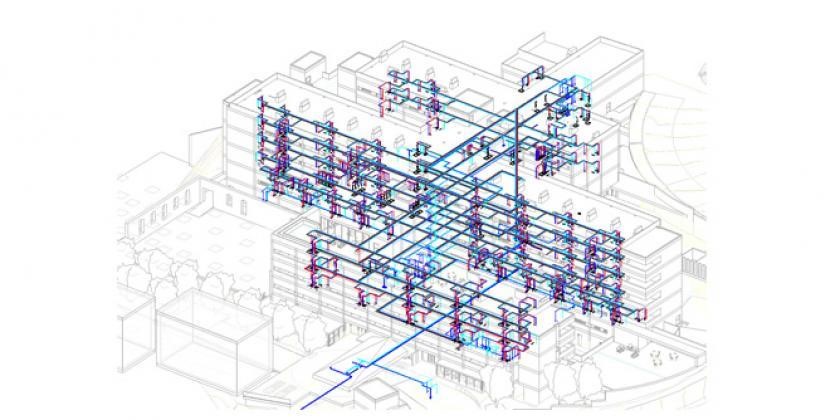

Mejor gestión durante la vida de instalaciones y edificios

La información en un modelo también permite la operación del edificio después de que finaliza la construcción. Un registro digital preciso y continuo de la información del edificio es valioso para la administración de las instalaciones durante todo el ciclo de vida del edificio. Los datos pueden enviarse al software de mantenimiento de edificios existente para su uso posterior a la ocupación.

Fuente: https://hospitecnia.com/tecnologia/bim/bim-instalaciones-importancia-familias-funcionales/

Fuentes:

- TeamSystem (2019). Ventajas de utilizar BIM en el sector de la construcción Recuperado el día sábado 24 de octubre del 2020 de https://www.teamsystemconstruction.com/es/magazine/ventajas-de-utilizar-bim/#:~:text=El%20enfoque%20BIM%20permite%20mejorar,de%20la%20calidad%20del%20proyecto.

- Equipo BIMnD (2020). Los 8 grandes beneficios de BIM en la construcción Recuperado el día sábado 24 de octubre del 2020 de https://www.bimnd.es/los-8-grandes-beneficios-de-bim-en-la-construccion/

Por: Patricia Alejandra Vitorino Bravo