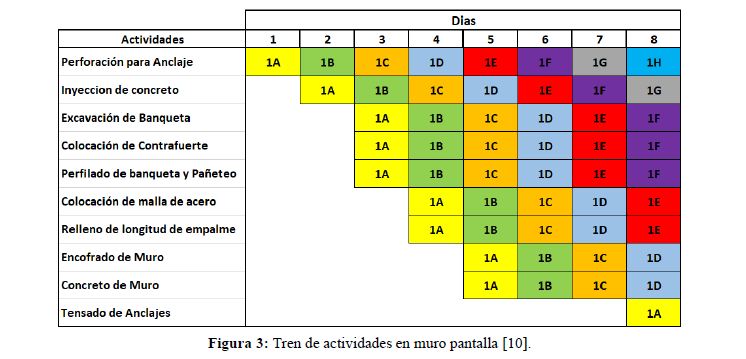

En proyectos complejos, como son los de construcción que tiene varias líneas de trabajo, donde colaboran muchas personas, el comienzo de algunas tareas depende de fases previas y hay tareas que pueden solaparse, en estos casos es necesario un sistema que garantice un flujo y ritmo de trabajo constante, en el que no existan retrasos y se minimicen las pérdidas.

El éxito en la implementación de las diversas herramientas de gestión de obras consiste en elegir un enfoque que se ajuste al contexto del proyecto, sus desafíos y las personas involucradas.

El presente artículo describe sobre Last Planner System y Scrum, así como la sinergia entre ambas.

¿Qué es Last Planner System (LPS)?

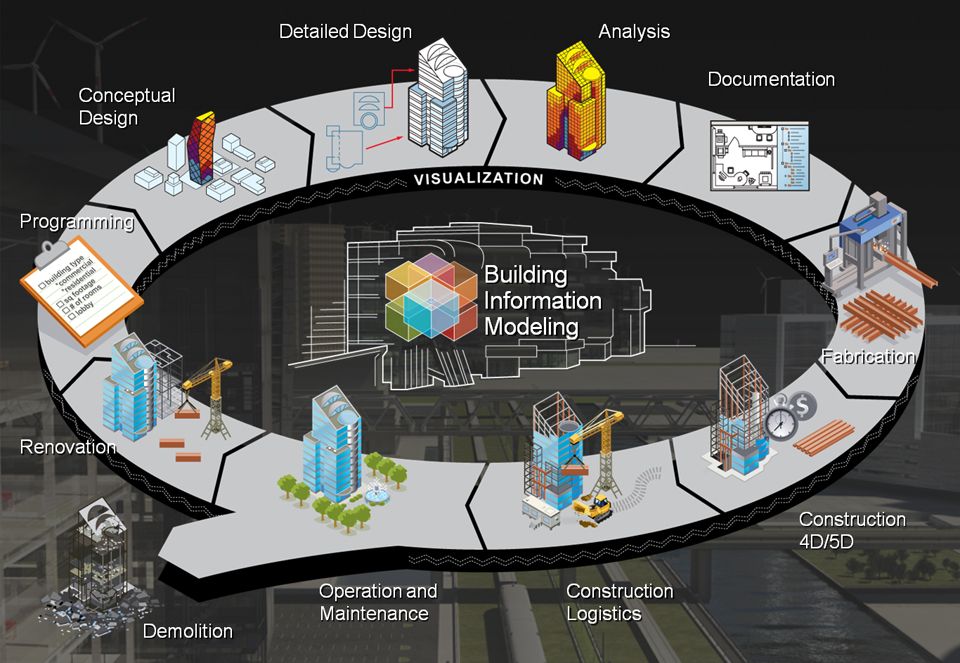

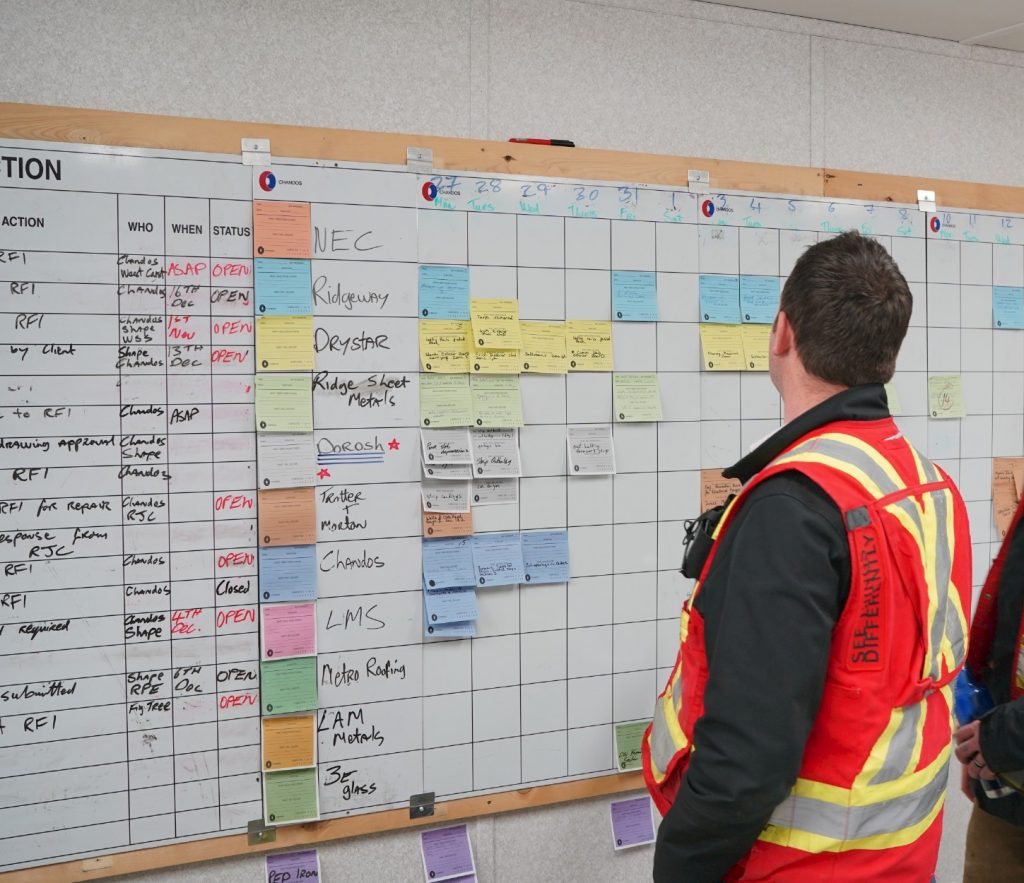

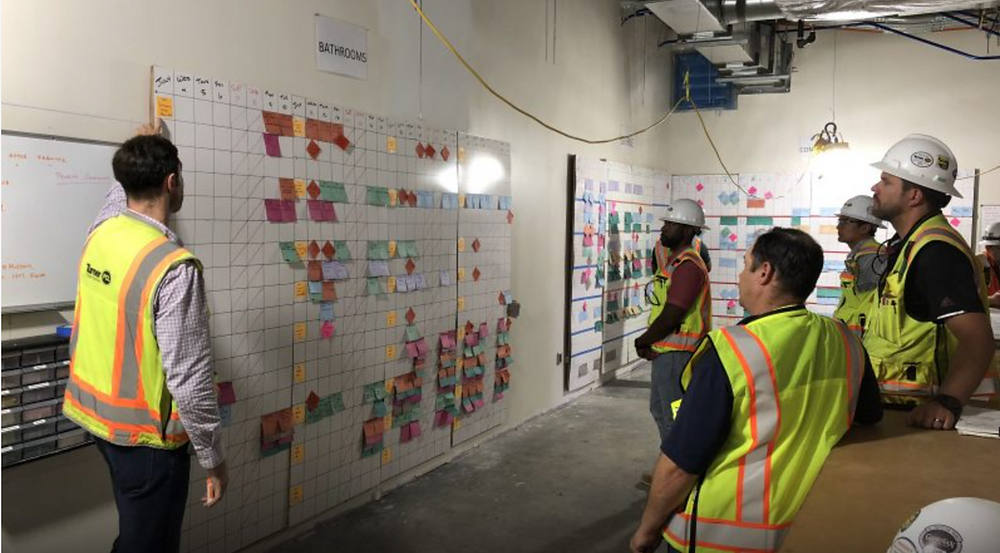

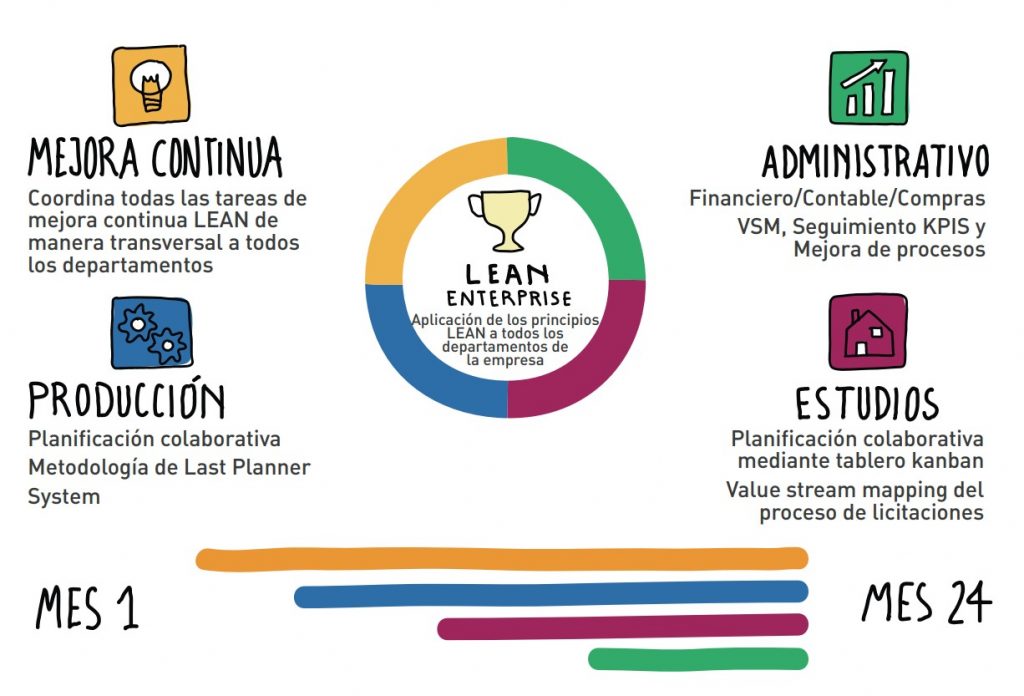

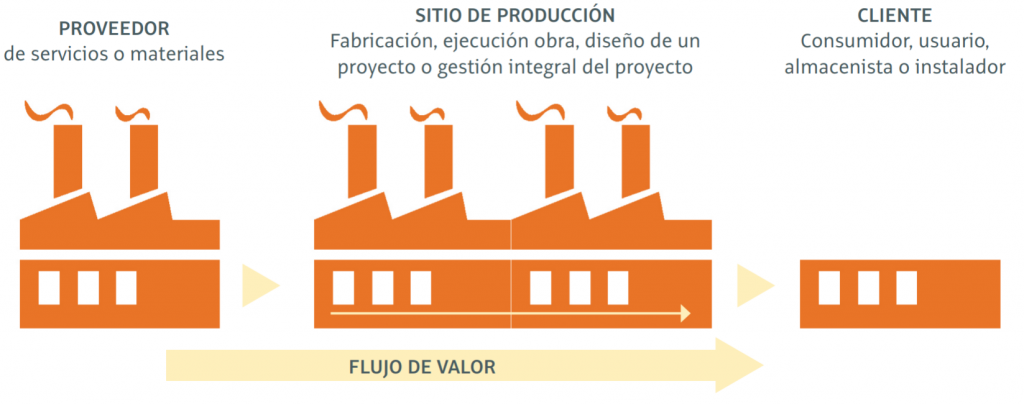

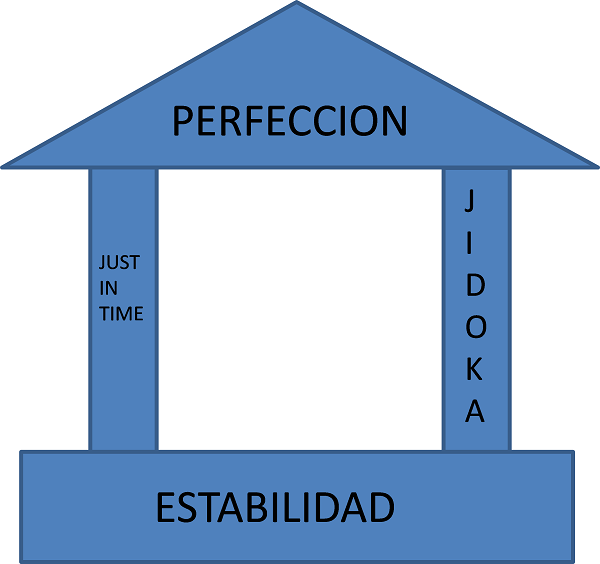

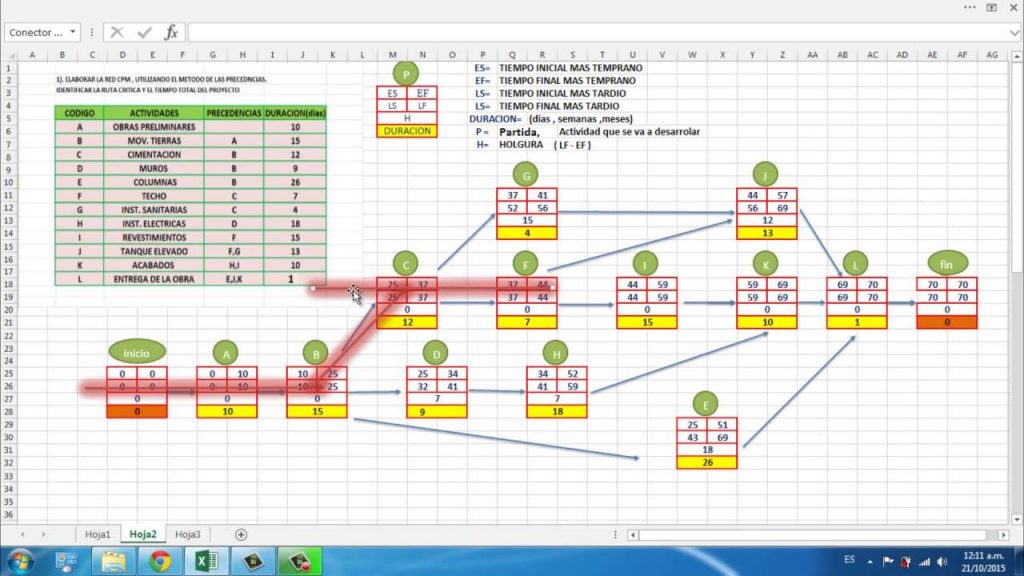

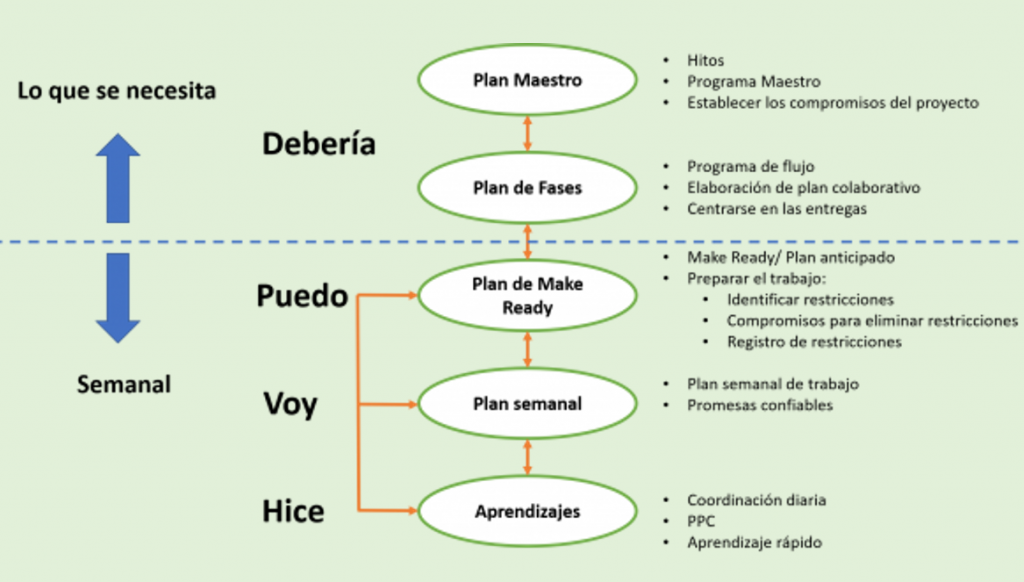

Last Planner System (LPS) surgió de Lean Construction como una alternativa a los sistemas tradicionales de planificación y control de producción. LPS o Sistema del Último Planificador es una metodología eficaz de planificación de obras, basada en la implantación de la mejora continua en el marco de trabajo de la filosofía Lean Construction.

Es de carácter holístico, lo cual significa que cada una de sus partes es necesaria para soportar la ejecución y la planificación del proyecto y mejorar sustancialmente el cumplimiento de actividades y la correcta utilización de recursos de los proyectos de construcción.

Last Planner System ha demostrado resultados significativos en la reducción de costos y la mejora de la productividad en las obras de construcción.

¿Qué es SCRUM?

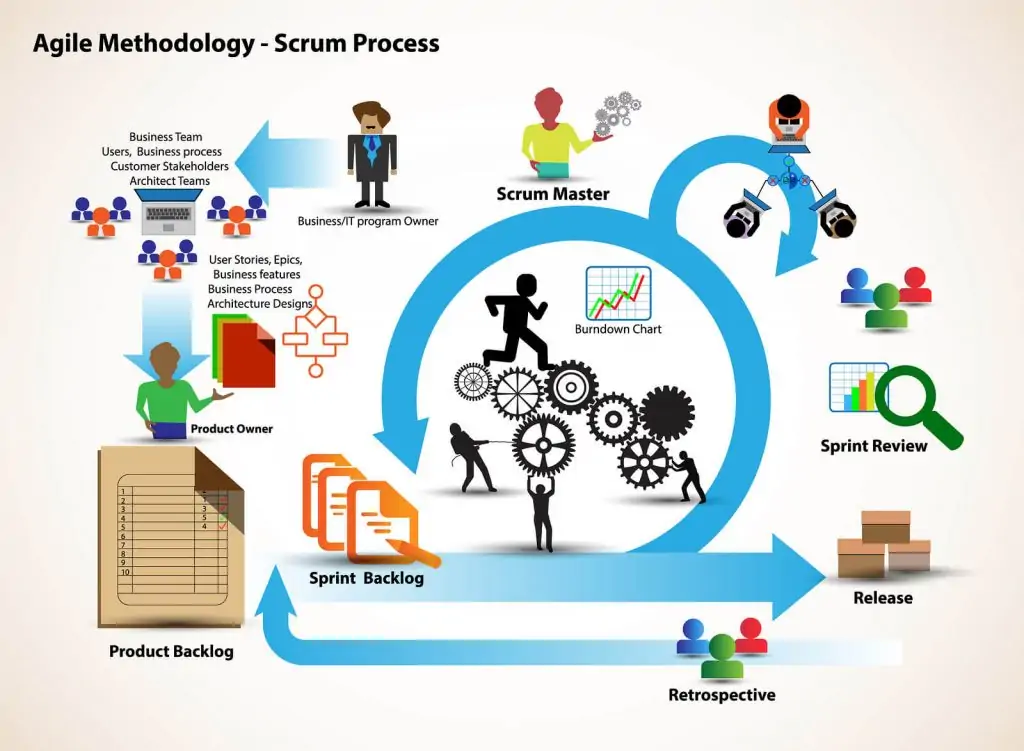

SCRUM es un marco ágil que permite el trabajo colaborativo entre equipos que se utiliza para administrar proyectos complejos con alta imprevisibilidad debido a las incertidumbres en los requisitos y la tecnología. SCRUM se desarrolló utilizando un enfoque iterativo e incremental para optimizar la previsibilidad y gestionar los riesgos de proyectos.

SCRUM asegura la transparencia en la comunicación entre equipos, crea un ambiente de responsabilidad colectiva y desarrollo de las personas mediante el aprendizaje continuo.

La gestión de un proyecto mediantes SCRUM pasa por diferentes fases que hacen posible que se lleve a cabo con éxito, los cuales son ciclos iterativos que pueden ir de 1 a 4 semanas, y consta de equipos SCRUM asociados a roles (Product Owner, SCRUM Master y SCRUM Team); eventos (planificación de productos, planificación de sprints, SCRUM diario, revisión de sprints y retrospectiva de sprints); y artefactos (Product Backlog, Sprint Backlog e Increment).

Sinergia entre Last Planner System y SCRUM

LPS y Scrum comparten varias similitudes, incluido el proceso de refinar o desglosar grandes cantidades de trabajo en tareas más pequeñas, además varios principios relacionados con la forma en que los equipos colaboran para organizar el trabajo y aumentar el valor entregado al cliente. Esta combinación permite un equilibrio entre flexibilidad y previsibilidad, mitigando el riesgo y mejorando la innovación.

La acción conjunta de ambas metodologías para la gestión de obras está basada en identificar elementos principales de SCRUM que se pueden aprovechar para para complementar y mejorar Last Planner System

Existen 4 elementos principales de SCRUM, los cuales son:

1.- El uso del concepto de incremento de SCRUM en el diseño de proyectos.- Esto puede ayudar a abordar la mayor incertidumbre, velocidad y complejidad inherentes al proceso de diseño iterativo.

2.- Composición del equipo y roles clave.- Mejorar la descripción del trabajo y agregar SCRUM Master, tener un equivalente de SCRUM Master como “mantenedor de reglas” designado en el LPS puede ayudar a abordar algunos desafíos y responsabilidades de planificación.

3.- Explorar el trabajo con equipos descentralizados y Scaled Agile.- Ayuda a encontrar formas de incorporar equipos remotos o externos al LPS.

4.- Métricas / Tableros, el uso de puntos de historia SCRUM en las métricas LPS existentes complementa las métricas LPS actuales en términos de coherencia y correlación con el rendimiento general del equipo y del proyecto.

Fuentes:

- Areli Alvares _(Marzo, 2021)_Sinergias entre el Sistema Last Planner y SCRUM_recuperado el 10 de septiembre del 2022 de https://www.leanconstructionmexico.com.mx/post/sinergias-entre-el-sistema-last-planner-y-scrum

- Konstruedu (julio, 2021)_Planificación ágil con Last Planner System_Recuperado el 10 de septiembre del 2022, de https://konstruedu.com/es/blog/planificacion-agil-con-last-planner-system

- Atlassian _Scrum_Recuperado el 10 de septiembre del 2022, de https://www.atlassian.com/es/agile/scrum

- Redacción APD (enero, 2022)_Cómo aplicar la metodología Scrum y qué es el método Scrum_Recuperado el 10 de septiembre del 2022, de https://www.apd.es/metodologia-scrum-que-es/

- think productivity _Last Planner System_Recuperado el 10 de septiembre del 2022, de https://think-productivity.com/last-planner-system/?gclid=Cj0KCQjw6_CYBhDjARIsABnuSzqUi-TmM9CW8UlIP5yzz1h8Tr0fZrhwwcPP5dPAeMC5-OFL_zBXT3gaAntbEALw_wcB