Lean Construction es una filosofía que busca proporcionar valor y beneficios al cliente en la gestión de proyectos de construcción a través de procesos optimizados aplicando una mejora continua.

Si trasladamos la metodología y técnicas del Lean al sector de la construcción, se empieza a destacar beneficios que puede aportar la implantación de Lean Construction en el proceso de planificación de una obra de construcción; en donde la implantación del sistema Lean proporciona numerosas mejoras y beneficios en un amplio número de aspectos de la empresa y al mismo tiempo, pone de manifiesto su utilidad como apuesta clave para la competitividad. De forma generalizada, las principales ventajas de aplicar un proceso Lean serían:

1. Entregar las obras en los plazos establecidos

Lean no es un conjunto de herramientas, es una filosofía que se ha de tratar de forma sistemática y a largo plazo. No obstante, como sabemos, la filosofía sin metodología no se puede llevar a cabo por lo que es necesario contar con métodos de trabajo y herramientas que faciliten su aplicación.

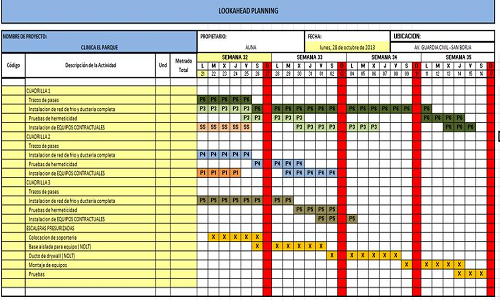

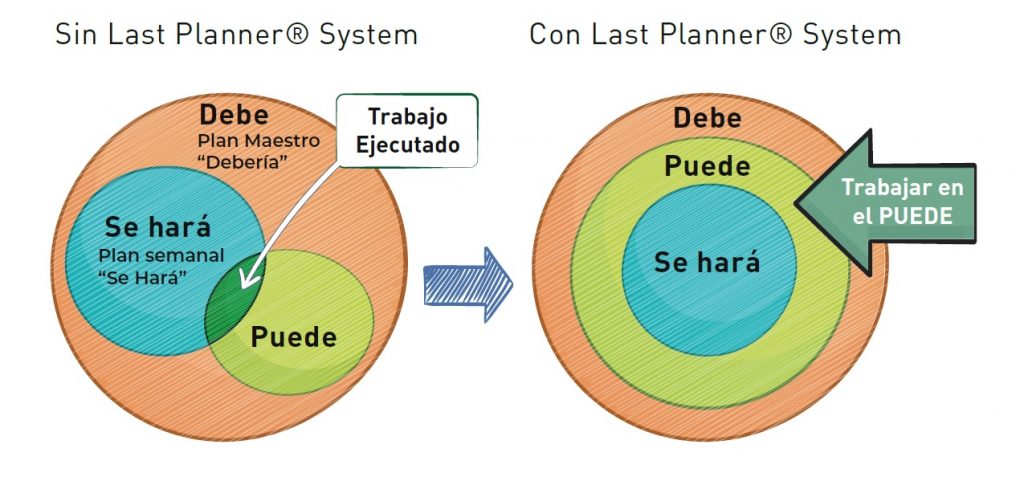

Last Planner System (LPS) es un método de planificación y seguimiento basado en la colaboración y el compromiso de los subcontratistas, tanto en el Planning inicial como en su seguimiento semanal. Los resultados de aplicación son muy exitosos, ahorrando plazos de entrega gracias a la coordinación de todos los contratistas y subcontratistas a través de las reuniones iniciales (Pull Planning) y las reuniones semanales; todo esto con el objetivo de lograr completar los procesos en los proyectos a través de los plazos establecidos.

2. Ahorro de costes en obras

El Lean Construction se define como la optimización de las actividades que agregan valor a un proyecto constructivo mientras se reducen o eliminan las que no lo hacen. Para ello, Lean Construction desarrolla herramientas específicas aplicadas a la ejecución de obra y a instaurar un sistema productivo que elimine o minimice los residuos.

El ahorro de costes con Lean se consigue prácticamente de manera inmediata. No en vano, aplicar la metodología del Lean Construction significa contribuir a la evolución de una industria cuyo índice de productividad ha descendido un 25% en los últimos 50 años, según el Construction Industry Institute y el Lean Construction Institute. Además, esta industria produce hasta un 57% de residuos repartidos en tiempo, esfuerzo y materiales que no añaden valor alguno al producto final. A través de Lean Construction se aporta valor generando ganancias para cada uno de los agentes involucrados.

3. Mejor Gestión de los riesgos

Una de las claves en la gestión de proyectos es la gestión de riesgos y cómo debemos de manejarlos de acuerdo a la fase en la que nos encontramos.

3.1. En fase de Diseño

En esta fase, bajo la filosofía Lean se utiliza las metodologías de Lean Integrated Project Delivery (LIPD). En este punto, podemos conseguir que los riesgos sean mucho menores, ya que las 3 partes diseñan pensando en la producción.

No obstante, bajo esta metodología se generan otro tipo de riesgos. Por ejemplo, la toma de decisiones entre todos, coordinación de los equipos o conseguir el cambio cultural de los participantes en el contrato colaborativo. Para ello Lean y Lean Construction en particular, ha creado herramientas que nos ayudan como:

- Diagrama A3

- Diagrama de Ishikawa

- Contratos como el IFOA

- Choosing by Advantages

- Value Stream Mapping

- Target Value Design

- Set Based Design

3.2. En fase de Construcción

En la fase de construcción, Lean nos mejora la gestión de riesgos de riesgos a través de Last Planner System (LPS), en donde se considera restricción a todo aquello que impide realizar las actividades que generan transformación (encofrar, ferrallar, hormigonar, etc.).

LPS nos ofrece la planilla de restricciones a través de las reuniones semanal, las subcontratas detectan todo aquello que les va a hacer falta para poder llevar a cabo las actividades de obra que empiezan dentro de plazos de tiempo establecidos.

4. Mejora de la calidad

Algunas personas se preguntan si por conseguir finalizar las obras más rápido la calidad se ha visto afectada. Si tomamos datos reales de post-venta que hemos consultado, podemos decir tajantemente que NO. Incluso en ocasiones la coordinación entre los gremios puede llegar a mejorar la calidad en la ejecución.

Por otro lado, donde se puede generar gran calidad es en la fase de diseño. En este punto, la aportación de los contratistas y subcontratistas puede ser clave para mejorar la calidad.

En Lean la calidad no está basada en la inspección sino en buscar la ausencia del error, es decir, calidad en el origen. Para ello, existe una herramienta para la generación de sistemas anti-error llamados “Poka-Yoke”

5. Seguridad en obra

La aplicación de Las 5 eses representa una herramienta muy útil. Se trata de 5 palabras que empiezan por “s” en japonés. Se trata de una metodología que te hace seguir de forma secuencial las diferentes “eses” para alcanzar el objetivo de crear espacios de trabajo ordenados y limpios que ayudan a eliminar desperdicios, creando espacios seguros de trabajo.

6. Datos fiables

Existe una frase muy importante que vamos a tomar muy en cuenta, “Lo que no se mide no se puede mejorar” frase atribuida a Peter Drucker que cobra sentido en el tema que abordamos. Lean busca la perfección, por lo que hay que aplicar el “Kaizen” o mejora continua. Pero para ello hay que medir y obtener datos fiables e indicadores claves que nos ayuden a ver nuestros procesos y de acuerdo a esa información poder mejorar.

Existen varios indicadores clave dentro de Last Planner System como:

– PPC: Porcentaje de Promesas Cumplidas o Porcentaje de Plan Completado semanal

Días de adelanto y retraso: Conocer semanalmente cuántos días de adelanto y retraso

– CNC: Causas de no cumplimiento. Cada semana se analiza las actividades cumplidas y las que no. Cuando una de ellas no se ha cumplido, tenemos que conocer la causa. Normalmente utilizamos 16 causas de no cumplimiento.

Nº de restricciones abiertas y cerradas cada semana.

7. Organización eficiente y motivada

Hasta ahora, se han mencionado las ventajas de aplicar Lean en el sector de la construcción, pero sobre todo en proyectos. Una vez ya se ha probado la eficacia de la filosofía a través de alguna de sus metodologías y/o herramientas, fundamentalmente Last Planner para constructoras, las empresas tienden a querer convertir su organización en una empresa Lean, una Lean Construction Company.

Existe una infinidad de empresas que aplican esta filosofía para tener éxito, que tratan de generar el mayor valor al cliente, eliminando todo aquello que no genera valor y aplicando la mejora continua en búsqueda de la perfección, para que sus clientes estén lo más satisfechos posibles.

Para conseguir este objetivo hay que transformar la forma de pensar de todos y cada uno de los trabajadores y proveedores. No obstante, Lean te ofrece una cantidad de metodología y herramientas que nos permite llevarlo a cabo.

Probablemente en este punto ya uno es consciente de que Lean tiene en cuenta a las personas y las hace partícipes de cada acción. Efectivamente, Lean es también respeto por las personas, se les tiene en cuenta y además, hace que su motivación sea mayor.

Fuentes

- RLT “Qué es Lean Construction: 7 ventajas para mejorar la planificación” Recuperado el día jueves 15 de abril del 2021 de:https://rltconsultoria.com/que-es-lean-contruction-7-ventajas-para-mejorar-planificacion/

- Evalore “Qué es Lean Construction o Producción sin perdidas” Recuperado el día jueves 15 de abril del 2021 de:https://evalore.es/que-es-lean-construction

- Juan Felipe Pons Achell “Introducción a Lean Construction” Recuperado el día jueves 15 de abril del 2021 de:http://www.juanfelipepons.com/wp-content/uploads/2017/02/Introduccion-al-Lean-Construction.pdf