Last Planner® System o sistema del último planificador es un sistema de planificación y control de proyectos en el marco de trabajo de la filosofía Lean Construction. Su invención se le atribuye a Glenn Ballard, uno de los principales colaboradores en su desarrollo fue Greg Howell. También se contó con la colaboración de Mike Casten y Laurie Koskela, quienes contribuyeron con su experiencia e información para su desarrollo.

Fuente: https://www.leanconstructionmexico.com.mx/post/la-historia-del-sistema-last-planner

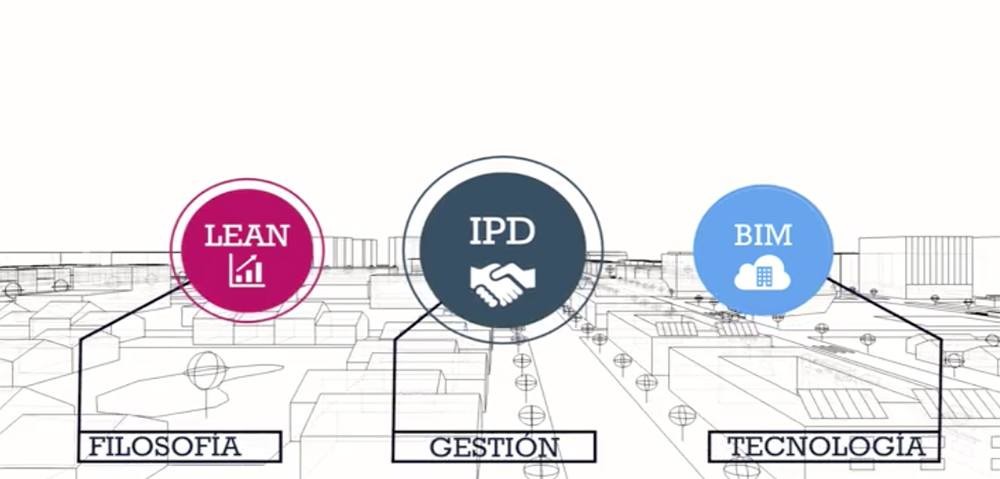

Last Planner® System añade un componente de control de la producción al sistema de gestión tradicional de los proyectos y genera una planificación realista donde los planes de trabajo semanales pueden llevarse a cabo a través del compromiso de los últimos planificadores, es decir, peones, operarios, capataces quienes son los que ejecutan las actividades, así mismo, genera una mejora continua y fomenta la comunicación entre todos los agentes que intervienen en un proyecto. Este sistema posee dos características fundamentales que lo distinguen de otros modelos de planificación:

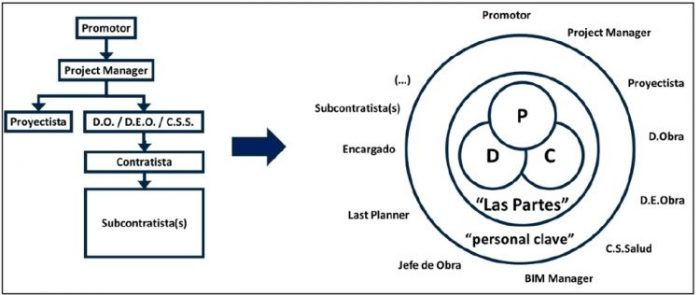

- El proceso de planificación es colaborativo y se lleva a cabo mediante una negociación entre todos los agentes que intervienen en el proceso, es decir, los trabajadores que van a ejecutar las tareas son los que se comprometen a su realización, de este modo el responsable de llevarla a cabo cuenta con toda la información necesaria para realizar su trabajo a lo largo de las diferentes fases.

- Last Planner® System se ejecuta de manera inversa en el marco de la “Pull Session”, donde se comienza por una visión general de la obra terminada y se va planteando qué se necesita para llegar al punto de finalización, esto permite la visualización completa de la ruta crítica del proyecto de una manera más clara y realista.

Beneficios que aporta

- Compromiso

En los proyectos de construcción, participan muchos equipos de trabajo diferentes, incluso pertenecientes a otras empresas, como en el caso de los subcontratistas. Con este sistema, todas las personas implicadas son parte de un todo y están al tanto de lo que sucede con otras áreas del proyecto. De este modo, el Plan de Trabajo Semanal se realiza y planifica conjuntamente en la obra.

Los logros son el resultado del esfuerzo de todos, y se crea una cultura de trabajo en equipo del que se beneficia el desarrollo del propio proyecto. Además, en caso de surgir algún tipo de problema, es el equipo completo quien lo enfrenta y lo resuelve.

- Coordinación

El proyecto es controlado en todo momento, el Jefe de Obra tiene un papel proactivo y cuenta con un estado real del avance de la obra en tiempo real. Todos los problemas y restricciones son detectados a tiempo para hacer las correcciones necesarias para evitar que estos ocurran.

- Indicadores

El método genera una serie de indicadores, entre ellos el PPC, Porcentaje de Plan Completado o el Porcentaje de Promesas Cumplidas, que mide el grado de compromiso del equipo. Además, existen otros como las CI o Causas de Incumplimiento que aportan una información valiosa que es utilizada para evitar la recurrencia de situaciones que puedan generar atrasos y afectar a la productividad.

- Transparencia

Last Planner® System propicia la transparencia. La información se comparte en todo momento entre todos los integrantes de los equipos, evitando los defectos de comunicación y el desempeño del proyecto se visualiza y se mide.

A este sistema también se le llama planificación colaborativa, ya que no se basa en la actividad de una sola persona, sino que se planifica en grupo, en coordinación entre todos los involucrados de todas las áreas del proyecto, no solo del contratista si no también subcontratistas, supervisión e incluso los clientes.

Fases de la planificación

Last Planner® System descompone la planificación en:

- Plan Maestro, Lo que se DEBE hacer.

- Plan de fases.

- Plan look ahead, Lo que se PUEDE hacer.

- Plan semanal, Lo que SE HARÁ.

- Seguimiento diario, Lo que se HIZO (feedback y aprendizaje)

Fuente: http://www.coaatz.org/?p=6208

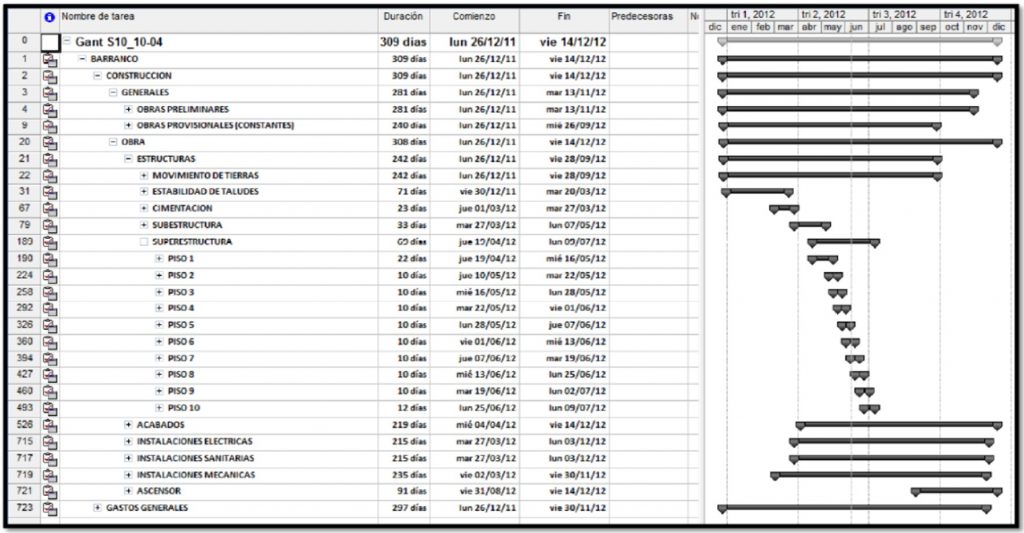

- Plan Maestro o Planificación Maestra

En esta etapa el objetivo es determinar el alcance del proyecto, así como identificar y clarificar los hitos. En esta parte se busca asegurar que todo el equipo de trabajo tenga una misma comprensión de la obra a ejecutar.

Esta programación es la base para todo el sistema Last Planner, ya que de esta se desprenden las programaciones de mediano y corto plazo, por lo tanto es muy importante que esta se realice teniendo en cuenta el desempeño real de la empresa en obra.

Fuente: https://kykconsulting.pe/last-planner-system-para-aumentar-la-confiabilidad-de-la-planificacion/

Algunos de los componentes a considerar en un plan maestro:

- Definición del alcance.

- Análisis de los involucrados: Cliente, proveedores, subcontratistas, diseñadores, comunidad de usuarios, etc.

- Aquí se diseña el sistema de producción ( Etapas y frentes del proyecto, secuencias de ejecución, duración de etapas, recursos necesarios, actividades críticas, etc).

- Se define los aspectos organizativos y estratégicos (Como por ejemplo la estructura de organización del proyecto)

- Análisis de riesgos del proyecto

- Identificación de recursos críticos (equipos, materiales, mano de obra, etc)

- Plan de fases o hitos

El objetivo de esta etapa del sistema es definir y validar el trabajo a realizar para cumplir cada fase de la obra. Para esto, es fundamental que participen todos los responsables de cada actividad y áreas funcionales del proyecto de manera que se entiendan y alineen objetivos y estrategias para ejecutar la fase que se está planificando. En general, en esta etapa la ventana de tiempo a planificar tiene una duración entre 3 y 6 meses, pudiendo ser más o menos dependiendo de las características del proyecto. Al finalizar esta etapa se tendrá un plan de trabajo consensuado y comprometido por todas las partes en el que además se identificarán las restricciones más importantes o estructurales del proyecto.

Fuente: Pons. J. y Rubio. I. (2019) “Last Planner System y la planificación colaborativa”

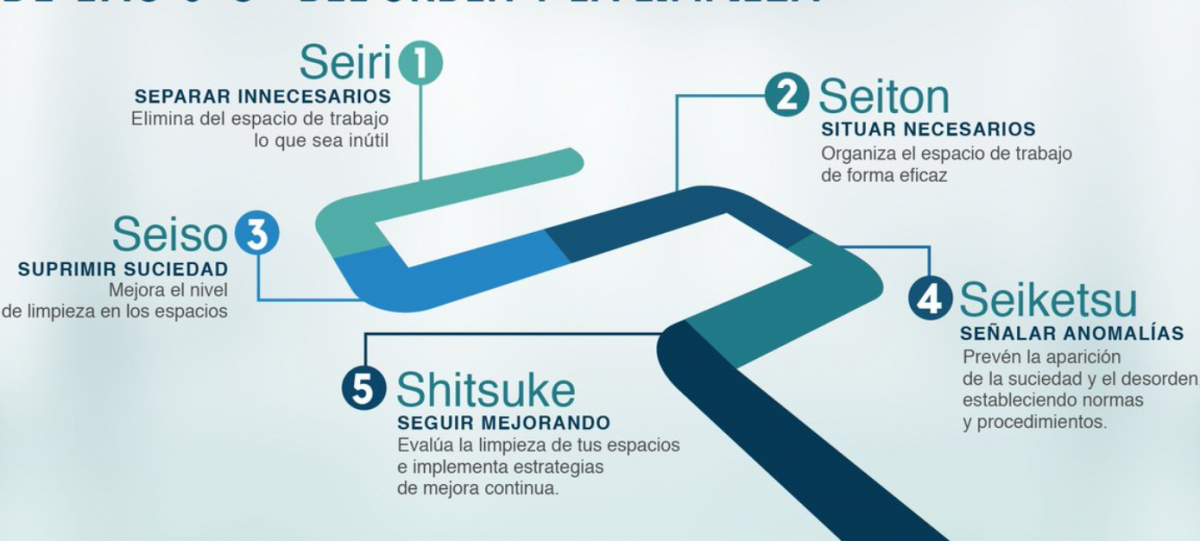

- El concepto Pull

La planificación siguiendo el criterio “Pull”, sobre todo en aquellos procesos de corto tiempo de ejecución, se centra en planificar la producción de sólo lo que se va a enviar al cliente. Uno de los principios fundamentales de Lean Manufacturing es producir de acuerdo a la demanda del mercado y, por lo tanto, todo lo que se produzca fuera de este entorno se considera sobre-producción, siendo este uno de los 8 desperdicios lean.

Este sistema evita ocupar máquinas, equipos y personas en producciones cuya demanda no es inmediata. Además, al trabajar con reducidos tamaños de lotes de fabricación, cualquier incidencia durante el proceso es inmediatamente detectada y resuelta. Las necesidades urgentes de producción son fácilmente intercaladas en el proceso productivo al disponer de poca cantidad de inventario en circulación. Es más, se consigue trabajar con menor cantidad de personas en la línea ya que permite detectar inmediatamente los cuellos de botella y corregirlos de forma rápida para restablecer el equilibrio del proceso.

La planificación Pull, en la que, planificando del final hacia el principio del hito marcado, se solicitará a cada responsable los rendimientos, recursos y restricciones necesarias para comenzar y finalizar las tareas según lo planificado y sin los temidos cuellos de botella.

Bajo un sistema Pull, se introduce información y recursos en el proceso de producción, solo si el proceso es capaz de absorber el trabajo, una vez que todas sus necesidades han sido liberadas, de manera que el ejecutor pueda generar flujo continuo de trabajo, sin interrupciones, aguas abajo. En este sentido, en el sistema del Último Planificador, la conformidad de las asignaciones a los criterios de calidad constituye una verificación de la capacidad del sistema para poder ejecutar las tareas requeridas para cumplir con los objetivos de manera adecuada.

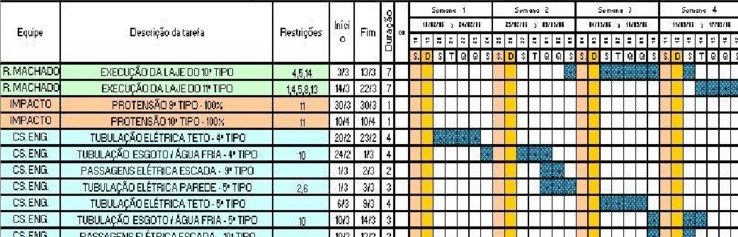

- Plan intermedio (LookAhead)

Con los objetivos a medio plazo fijados en el plan de fases, ahora es posible establecer las actividades que se pueden ejecutar a 4-8 semanas vista a través de un Look Ahead (Mirada hacia adelante). Se trata de planificar hoy, mirando 4 semanas adelante. Y la semana que viene, otras 4 semanas más adelante.

Esta etapa es el motor del sistema y es donde se destapan las restricciones que nos van a dar flujo a la obra. Una vez estén definidas las restricciones, es necesario ponerles fecha y responsable para su liberación. Establecer las bases del compromiso.

Existirán compromisos tanto para liberar restricciones, como para ejecutar actividades. Se hará un listado de actividades afectadas por alguna restricción y una vez liberadas se identifican como trabajo disponible. Que es una planilla donde se listan los trabajos que pueden planificarse.

Los factores a tomar en cuenta en el análisis de restricciones son: El cumplimiento de las tareas precedentes, el diseño y especificaciones de los detalles constructivos, la disponibilidad de componentes y materiales, la disponibilidad de mano de obra, de equipo, de espacio y la consideración de posibles impedimentos por condiciones externas.

Fuente: https://www.researchgate.net/figure/Lookahead-planning-for-all-subcontractors_fig2_282337707

Los pasos que se deben seguir son los siguientes:

- Seleccionar aquellas actividades que se sabe se podrían realizar cuando se programen.

- Dividir las actividades en asignaciones. Una asignación es una orden directa de trabajo y, por tanto, es el nivel más bajo de la planificación.

- Identificar y analizar las restricciones, para evitar que el flujo no pare.

- Considerar buffer (trabajos de reserva) para que en caso de cualquier eventualidad se mande a los obreros a esa actividad y no se pare del todo la cadena de producción.

- Designar a los responsables de levantar las restricciones

- Planificación semanal

Teniendo como base el inventario de trabajo disponible, se planifica con los encargados para repartir las tareas a lo largo de la semana. Su función es equilibrar la cantidad de trabajo diario y de coordinarse con los encargados, que como están en la misma sala, pueden dar su opinión y evitar choques en la obra, es decir que vayan a trabajar dos cuadrillas de diferente oficio al mismo sitio.

Reunión diaria: Cada día, antes de iniciar los trabajos, se realiza una reunión de pie, con la idea de que sea rápida, sólo para repasar las actividades programadas y verificar que se pueden acometer sin restricciones de última hora.

Fuente: http://lci.fi/blog/tuloskortti/last-planner-korjausrakentamisessa/

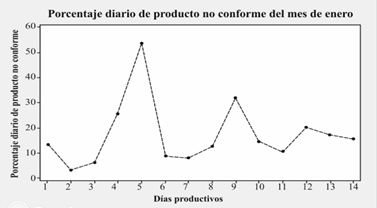

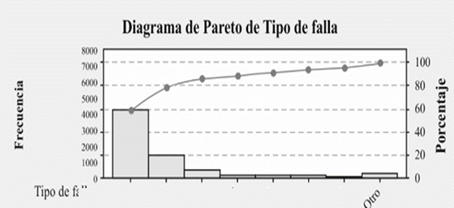

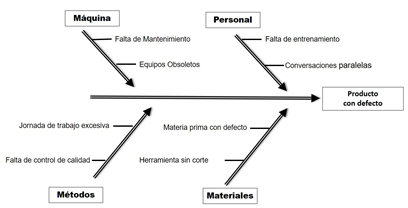

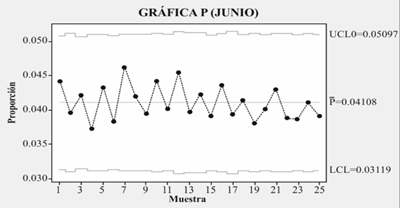

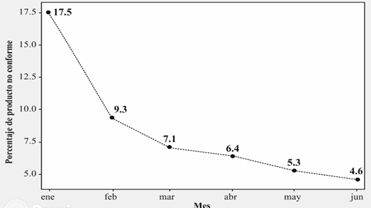

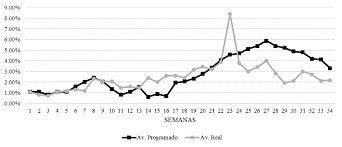

- Seguimiento PPC

El PPC es el Porcentaje del Plan Completado, y se trata de hacer el seguimiento a las actividades completadas frente al total, para llegar a un porcentaje de complimiento. Recopila los motivos de no cumplimiento, ya que serán la base para implementar mejoras pues si se sabe en qué está fallando el proyecto, se podrán diseñar acciones enfocadas a mejorar los puntos débiles.

Fuente: https://dialnet.unirioja.es/descarga/articulo/6089823.pdf

Fuentes:

- Pons. J. y Rubio. I. (2019) “Last Planner System y la planificación colaborativa”. Madrid, España. EDITA.

- Rodríguez. F. (2020). Last Planner System, el poder de la planificación en equipo Recuperado el día viernes 06 de noviembre del 2020 de https://eficienciaconstructiva.com/last-planner-system-el-poder-de-la-planificacion-en-equipo/

- Think Productivity (2019). Last Planner® System Recuperado el día viernes 06 de noviembre del 2020 de https://think-productivity.com/last-planner-system/

- WikiEOI (2018). Sistema Pull para la Cadena Productiva en Ecoinnovación en procesos industriales Recuperado el día sábado 07 de noviembre del 2020 de https://www.eoi.es/wiki/index.php/Sistema_Pull_para_la_Cadena_Productiva_en_Ecoinnovaci%C3%B3n_en_procesos_industriales

Por: Patricia Alejandra Vitorino Bravo

Dheivis Yury Jara Vilca